■目的

現在、デジエネを提案する取引先としては、スーパーや工場、介護施設などが挙げられる。

その中でも、大きな面積を持ち、さらに電力使用量も膨大な製造業の工場はデジエネの対象として最適と考えられる。

その工場ではどのような取り組みが行われているかを調査した。

■工場の電力コストを削減するには…

1, 新電力の導入

現在の電力会社より安い「新電力」と契約することで、電気料金全体の引き下げが実現できる。

導入費用もかからない為、最も着手しやすい省エネ施策である。

2, 自家消費型太陽光発電の導入

① 購入する電気料金を削減

自社で電気を作る為、購入する電気料金を削減できる。

② 電気代の高い昼の電気料金を削減

昼に電気を作る為、夜間に比べて高い時間帯の電気代を削減できる。

③ 基本料金を削減

電気の基本料金は、過去一年間で最も消費量の多かった時間の買電量で決まる。

昼間の買電量を削減するため、基本料金の引き下げにも繋がる。

→BCP対策やCSR、企業の競争力強化にも役立つ

省エネだけでなく、災害などの対策(BCP対策)や環境への取組みから

CSR や企業の競争力を高めることにも繋がる。

3, 蓄電池を使ったデマンドコントロール

BCP対策の為に導⼊される蓄電池も、デマンドコントロールを⽤いることで電気料⾦を削減できる。

使⽤電⼒の少ない夜間などに電気を貯めておき、買電量が大きくなりそうなときに放電することで、電気料⾦や基本料⾦を削減する。

→太陽光と合わせることで、より効果的になる。

4, 稼働時間を夜間にする

電気料⾦の⾼い昼の稼働を避け、夜間に移すことで削減出来る。

⼈件費の⾼騰等、難しい側面もある。

5,設備のIot化とデータ管理

⽣産設備や空調設備などをIot化することで、電⼒の使⽤状況を把握し、削減すべき場所にターゲットを絞って対策することが出来る。

■空調・照明の省エネの取り組み

1, 空調自動管理システムの導入

空調機器の買い替えよりもコストを抑えられるのが、空調自動管理システムの導⼊である。

システムを導入するだけで省エネを実現することができるので、買い替えよりもコストを抑えることができる。

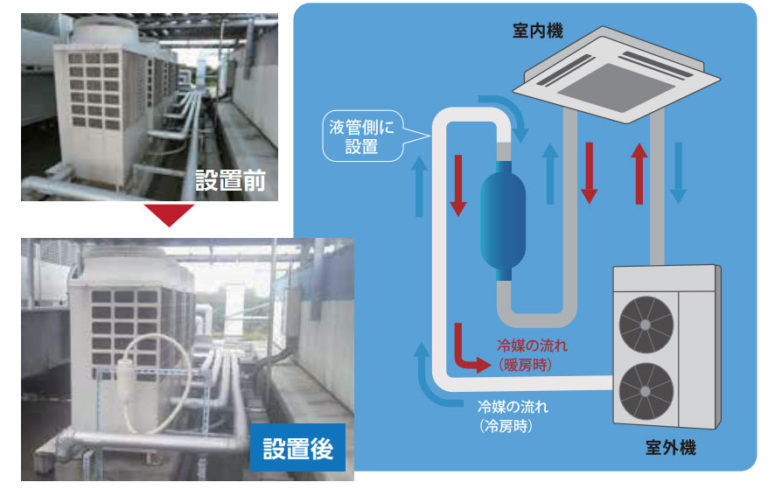

2, 圧縮機の負担を下げる

自動管理システムより更に低コストで省エネを実現できるのが「圧縮機の負担を下げる」アプローチである。

大きな工事も必要なく、配管に挿入するだけで省エネを実現できる省エネ機器がある。余り知られていない手法だが、

30%以上の省エネ効果があったケースもある。

・冷媒の拡散を促す機器を配管に取り付け、圧縮機の負担を軽減

→空調機の使用電力を大きく軽減することができる。

3, 断熱塗装やビニールカーテンの活用

屋根などに断熱塗装を施すことで工場内の気温を最適化し空調費用を抑える。工場内の気温を7℃下げた事例も出ている。

また、ビニールカーテンによって外気が入ることを防ぎ、無駄な空調を削減できる。

4, LEDの導入

現在白熱灯を使用している場合、LEDに替えるだけで消費電力は1/5になる。

照明を多く使用している工場では、年間100万円を越える削減になることもある。

更に「人感センサー」を搭載したLED照明を導入した場合、通常のLEDに加えて更に省エネが可能になる。

人感センサーにより、作業員がいない時には自動消灯する等、区画内でもこまめに節電できるメリットがある。

■コージェネレーションシステムの導入

コージェネレーションシステム(コジェネ)とは、2つのエネルギーを同時に生産し供給するしくみである。

現在主流となっているコジェネは、「熱電併給システム」と呼ばれるもので、まず発電装置を使って電気をつくり、次に、発電時に排出される熱を回収して、給湯や暖房などに利用している。

発電の燃料には、天然ガス、石油、LPガス、バイオマスなどが使われている。

■まとめ

工場の電力料金の削減について、多くの企業が取り組んでいる中、

「空調設備を変えた」「LED化を進めた」など、限定的な取り組みとなっている事例が多い。

つまり、設備投資、省エネなどを総合的にコンサルティングすることで、大幅なコスト削減を可能にすることができる。

そこに自社サービス「デジエネ」を組み込むことは、コスト削減に対する有効なアプローチになっていくと考える。